Leader Wajib Tahu Lean Thinking! Cara Hilangkan Waste agar Kerja Jadi Bernilai

Banyak pemimpin tidak sadar bahwa bukan effort tim yang kurang, melainkan proses kerja yang penuh waste. Tim terlihat bekerja keras. Rapat selalu berjalan. Laporan selalu selesai tepat waktu. Namun ketika ditarik ke hasil bisnis, dampaknya sering tidak sebanding dengan energi yang sudah dikeluarkan.

Masalahnya, waste ini jarang terlihat di laporan kinerja. Waste hadir dalam bentuk yang terasa “normal”: pekerjaan berulang, waktu menunggu keputusan, proses panjang yang “sudah dari dulu begitu”. Inilah yang disebut hidden process waste, aktivitas yang tampak seperti kerja, tetapi sebenarnya tidak menambah nilai nyata bagi bisnis.

Di sinilah lean thinking menjadi relevan. Bukan sebagai metode tambahan, melainkan sebagai cara melihat kerja apa adanya.

Ketika Kerja Terlihat Sibuk, Tapi Nilainya Tidak Terasa

Dalam konteks lean thinking, waste adalah segala aktivitas yang menghabiskan waktu, tenaga, atau sumber daya tanpa menciptakan nilai bagi pelanggan maupun bisnis.

Waste tidak selalu berarti kemalasan atau kesalahan individu. Justru sebaliknya, waste sering muncul karena:

- struktur kerja yang berlapis

- peran dan ekspektasi yang tidak jelas

- keputusan yang terlalu terpusat

- kebiasaan lama yang tidak pernah dipertanyakan ulang

Dampaknya tidak main-main. Waste membuat organisasi:

- kehilangan kecepatan

- menguras energi tim

- menurunkan kualitas keputusan

- dalam jangka panjang, menggerus daya saing.

Pertanyaannya kemudian bukan “siapa yang salah?”, melainkan: “Bagaimana cara berpikir yang membantu kita melihat dan menghilangkan waste tersebut?”

Jawabannya adalah lean thinking.

Lean Thinking Adalah Cara Berpikir, Bukan Sekadar Metode

Lean thinking adalah cara berpikir untuk menciptakan nilai yang benar-benar dibutuhkan dengan sumber daya yang lebih sedikit dan waste yang minimal. Lean adalah praktik pembelajaran berkelanjutan melalui eksperimen nyata di dalam pekerjaan sehari-hari.

Lean selalu dimulai dari satu pertanyaan sederhana: Apa yang benar-benar bernilai bagi pelanggan? Masalah apa yang sebenarnya ingin mereka selesaikan?

Lean practice kemudian berangkat dari pekerjaan nyata, aktivitas yang secara langsung maupun tidak langsung menciptakan nilai, dan dari orang-orang yang menjalankan pekerjaan tersebut. Melalui eksperimen berulang, organisasi belajar memperbaiki kualitas, alur kerja, kecepatan, dan biaya secara simultan.

Inilah mengapa organisasi yang menerapkan lean thinking cenderung lebih adaptif karena mereka terbiasa belajar dari prosesnya sendiri.

Penting untuk dibedakan:

- Lean sebagai mindset → cara berpikir tentang nilai, waste, dan pembelajaran

- Lean sebagai tools → 5S, Kanban, Value Stream Mapping, dan lain-lain

Tools membantu, tetapi tanpa mindset, lean mudah berubah menjadi sekadar proyek efisiensi jangka pendek.

Untuk memahami mengapa lean berpikir seperti ini, kita perlu melihat dari mana ia berasal.

Baca juga: Manajemen Konflik: Pengertian, Teori, Strategi, dan Contohnya dalam Organisasi

Asal-Usul Lean Thinking: Dari Krisis Nyata ke Kerangka Global

Lean thinking berakar dari Toyota Production System (TPS) yang berkembang di Jepang pasca Perang Dunia II. Saat itu, Toyota menghadapi keterbatasan ekstrim, yaitu sumber daya minim, pasar kecil, dan tekanan untuk tetap bertahan.

Alih-alih meniru produksi massal ala Amerika, Toyota memilih jalan lain untuk menghilangkan pemborosan, merapikan alur kerja, dan memberdayakan orang di garis depan.

Pemikiran ini kemudian dirumuskan dan dipopulerkan secara global oleh James P. Womack dan Daniel T. Jones, terutama melalui buku The Machine That Changed the World dan Lean Thinking (1996).

Pesan utamanya jelas: Lean bukan tentang bekerja lebih keras, tetapi bekerja lebih cerdas dan lebih jujur terhadap proses.

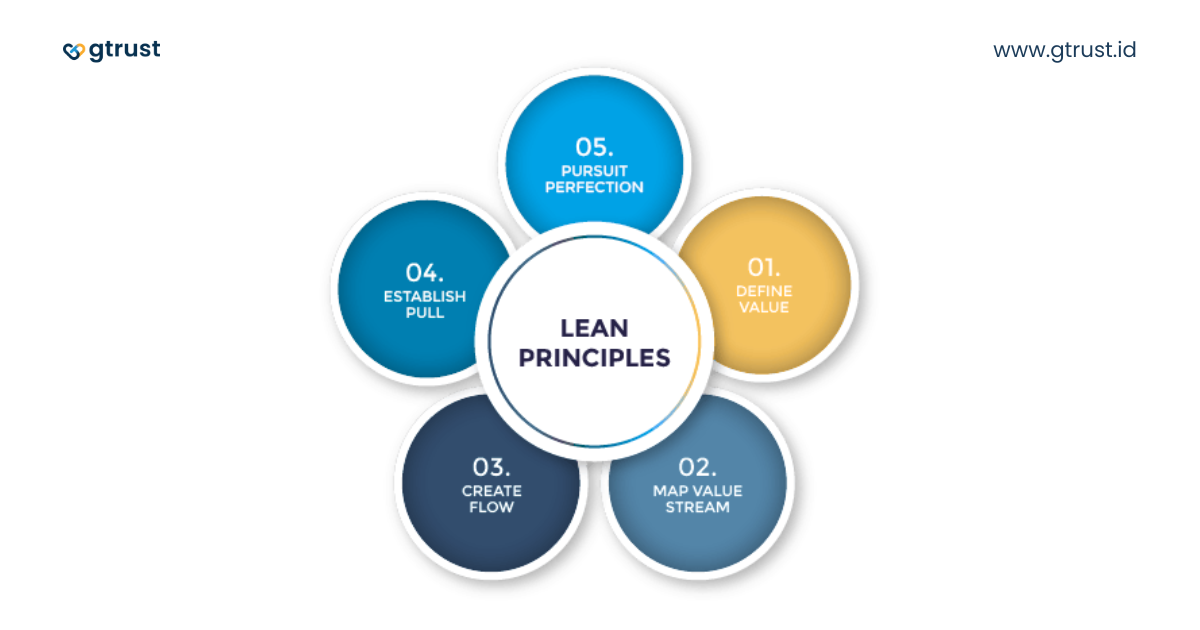

Lean Thinking 5 Principles Menurut Womack & Jones

Lima prinsip lean thinking yang dirumuskan oleh James P. Womack dan Daniel T. Jones adalah kerangka berpikir untuk menata ulang cara organisasi bekerja. Prinsip-prinsip ini membantu pemimpin melihat pekerjaan secara utuh, dari sudut pandang nilai, alur, dan pembelajaran berkelanjutan.

1. Define Value — Menentukan Nilai dari Perspektif Pelanggan

Prinsip pertama lean thinking menekankan bahwa nilai tidak ditentukan oleh organisasi, melainkan oleh pelanggan. Nilai adalah apa yang benar-benar dibutuhkan dan bersedia dibayar oleh pelanggan untuk menyelesaikan masalah mereka.

Dalam praktik organisasi, kesalahan yang sering terjadi adalah mendefinisikan nilai berdasarkan:

- kebiasaan internal

- asumsi pimpinan

- atau kenyamanan proses yang sudah ada

Lean mengajak pemimpin bertanya lebih jujur: aktivitas ini bernilai untuk siapa? apakah benar pelanggan membutuhkannya, atau hanya kita yang merasa perlu?

Tanpa definisi nilai yang jelas, organisasi berisiko mengoptimalkan hal-hal yang sebenarnya tidak penting.

2. Map the Value Stream – Melihat Alur Kerja Apa Adanya

Setelah nilai didefinisikan, langkah berikutnya adalah memetakan seluruh alur kerja yang terlibat dalam menciptakan nilai tersebut, dari awal hingga akhir.

Value stream mapping membantu organisasi:

- melihat aktivitas yang benar-benar menambah nilai

- mengidentifikasi aktivitas yang tidak menambah nilai

- membedakan mana aktivitas yang masih diperlukan dan mana yang murni pemborosan

Lean membagi aktivitas menjadi tiga kategori:

- Value-added activities

- Non-value added but necessary

- Non-value added and unnecessary (pure waste)

Dengan pemetaan ini, diskusi perbaikan tidak lagi berbasis opini, tetapi berbasis proses nyata yang dijalani tim setiap hari.

3. Create Flow – Mengurangi Hambatan dalam Alur Kerja

Setelah waste diidentifikasi dan dikurangi, prinsip ketiga berfokus pada kelancaran alur kerja. Flow tercipta ketika pekerjaan dapat berjalan tanpa hambatan, penundaan, atau penumpukan yang tidak perlu.

Hambatan flow sering muncul dalam bentuk:

- bottleneck antar fungsi

- pekerjaan yang menunggu approval

- prioritas yang sering berubah

- distribusi beban kerja yang tidak seimbang

Lean mendorong organisasi untuk merancang alur kerja yang lebih sederhana, jelas, dan adaptif, sehingga pekerjaan dapat bergerak secara konsisten dan prediktif.

4. Establish Pull – Bekerja Berdasarkan Kebutuhan Nyata

Prinsip pull berarti pekerjaan dilakukan berdasarkan kebutuhan aktual, bukan perkiraan atau dorongan dari hulu proses. Dalam sistem pull, pekerjaan dimulai ketika ada permintaan yang jelas.

Pendekatan ini membantu organisasi:

- mengurangi penumpukan pekerjaan

- menekan multitasking berlebihan

- serta meningkatkan fokus pada pekerjaan yang benar-benar prioritas

Pull system juga membantu organisasi lebih peka terhadap perubahan kebutuhan pelanggan, karena produksi dan aktivitas disesuaikan dengan permintaan nyata, bukan asumsi.

Baca juga: Model Kirkpatrick, Cara Efektif Proses Evaluasi Pelatihan SDM

5. Pursue Perfection – Membangun Budaya Perbaikan Berkelanjutan

Prinsip terakhir menegaskan bahwa lean bukan proyek satu kali, melainkan cara berpikir jangka panjang. Pursue perfection berarti organisasi secara konsisten mencari cara untuk menjadi sedikit lebih baik setiap hari.

Dalam budaya lean:

- kesalahan dilihat sebagai sumber pembelajaran

- ide perbaikan bisa datang dari siapa saja

- refleksi menjadi bagian dari rutinitas kerja

Kesempurnaan bukan tujuan akhir, melainkan arah perjalanan yang membentuk organisasi pembelajar.

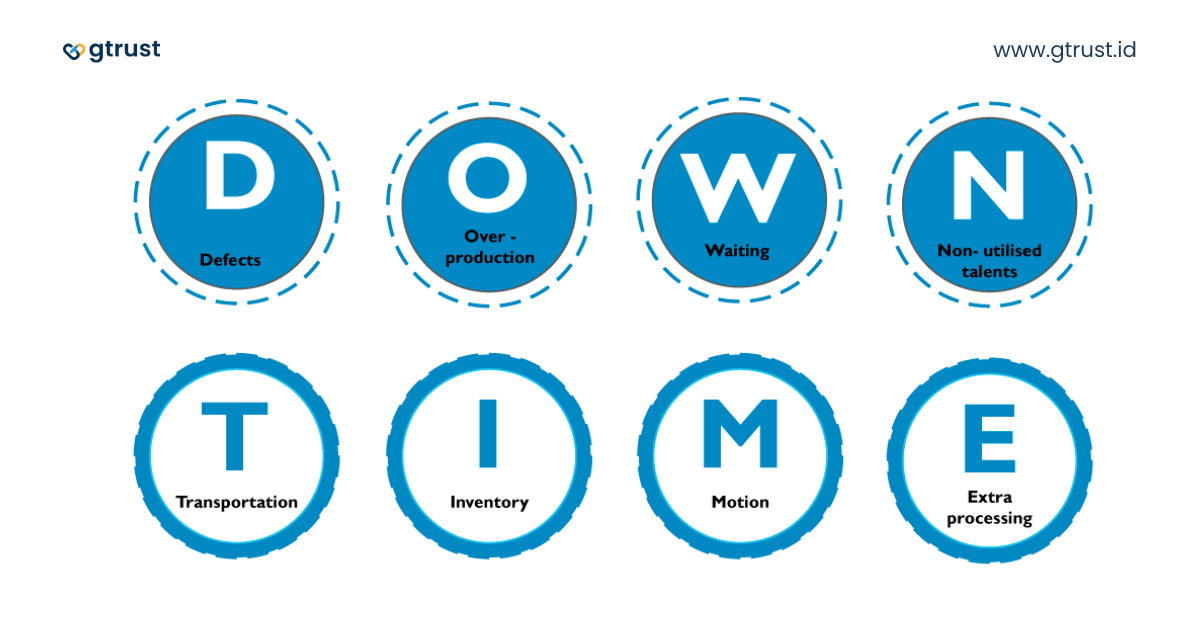

Waste dalam Lean Thinking: Aktivitas Sibuk yang Tidak Menciptakan Nilai

Di jantung lean thinking terdapat konsep waste, yaitu segala aktivitas yang menyerap waktu, energi, dan sumber daya, tetapi tidak memberikan nilai bagi pelanggan maupun organisasi

Lean mengelompokkan waste ke dalam delapan kategori yang dikenal dengan akronim DOWNTIME. Kategori ini membantu pemimpin dan tim melihat kerja secara lebih jujur, tanpa menyalahkan individu.

1. Defects — Kesalahan dan Pekerjaan Ulang

Defects terjadi ketika pekerjaan harus diulang akibat kesalahan, ketidakjelasan arahan, atau ekspektasi yang tidak selaras sejak awal. Setiap revisi berarti waktu tambahan, energi ekstra, dan potensi frustasi tim.

Refleksi: Berapa sering tim mengulang pekerjaan karena revisi yang sebenarnya bisa dicegah sejak awal?

2. Overproduction — Produksi yang Melebihi Kebutuhan

Overproduction terjadi saat tim mengerjakan atau menghasilkan sesuatu lebih banyak dari yang benar-benar dibutuhkan. Contohnya laporan rutin, presentasi, atau dashboard yang dibuat lengkap, tetapi jarang digunakan sebagai dasar keputusan.

Refleksi: Laporan atau deck mana yang rutin dibuat, tapi jarang benar-benar dipakai?

3. Waiting — Waktu Menunggu yang Tidak Produktif

Waiting muncul ketika pekerjaan terhenti karena menunggu approval, data, atau keputusan dari pihak lain. Waktu tunggu ini sering tidak terlihat, tetapi jika diakumulasi, dampaknya sangat besar terhadap produktivitas.

Refleksi: Berapa jam kerja tim hilang hanya karena menunggu respons?

4. Non-Utilized Talent — Potensi Tim yang Tidak Dimanfaatkan

Waste ini terjadi ketika kemampuan, ide, dan pengalaman tim tidak digunakan secara optimal. Banyak individu dengan kapasitas strategis justru terserap oleh pekerjaan administratif yang bisa disederhanakan atau dialihkan.

Refleksi: Siapa di tim yang sebenarnya bisa berkontribusi lebih, tapi terjebak kerja administratif?

5. Transportation — Perpindahan yang Tidak Perlu

Transportation mengacu pada pekerjaan, informasi, atau keputusan yang berpindah terlalu banyak tangan. Setiap perpindahan menambah waktu, risiko miskomunikasi, dan kehilangan konteks.

Refleksi: Berapa banyak orang yang harus “menyetujui” sebelum satu keputusan bisa berjalan?

6. Inventory — Pekerjaan yang Menumpuk dan Tidak Selesai

Inventory dalam konteks kerja pengetahuan muncul sebagai task yang menumpuk, proyek setengah jalan, atau daftar pekerjaan yang terus bertambah tanpa penyelesaian yang jelas.

Refleksi: Berapa banyak task yang sedang dikerjakan, tetapi belum benar-benar selesai dan memberi dampak?

7. Motion — Aktivitas Melelahkan yang Tidak Menambah Nilai

Motion mencakup koordinasi berlebihan, meeting yang tidak fokus, follow-up berulang, dan klarifikasi yang seharusnya bisa dicegah dengan desain kerja yang lebih baik.

Refleksi: Berapa banyak energi tim habis untuk meeting, follow-up, dan klarifikasi?

8. Extra Processing — Langkah Tambahan yang Tidak Dibutuhkan

Extra processing terjadi ketika organisasi melakukan langkah tambahan yang tidak diminta pelanggan dan tidak menambah nilai, biasanya karena kebiasaan lama atau standar yang tidak pernah dievaluasi ulang.

Refleksi: Proses mana yang tetap dilakukan “karena dari dulu begitu”?

Baca juga: Experiential Learning, Metode Belajar Paling Efektif Melalui Pengalaman Nyata

Mengapa Lean Thinking Relevan untuk Organisasi Saat Ini

Di tengah kompleksitas kerja lintas fungsi, tekanan target, dan kelelahan tim, lean thinking membantu organisasi:

- menghentikan budaya saling menyalahkan

- memperbaiki sistem kerja secara menyeluruh

- serta menciptakan hasil yang lebih berkelanjutan

Lean bukan tentang bekerja lebih keras, tetapi tentang bekerja dengan lebih sadar dan terarah.

Jika refleksi ini relevan, Gtrust Consultancy membuka ruang belajar online untuk membedah bagaimana leader dapat mengenali dan mengurangi waste secara lebih jernih dan praktis melalui online workshop:

Why Strong Leaders Eliminate Waste Before Pushing Performance

🗓 Rabu, 4 Februari 2026

⏰ 10.00–12.00 WIB

💻 Online Workshop

Daftar di sini: http://rqrcode.com/FixWasteFirst

🎤 Fasilitator: Eunika Rukmi — Learning Facilitator & Head of Product Gtrust Consultancy

🎙 Expert: Stefanus Rantetondok — Master Blackbelt Lean Six Sigma & Founder dan CEO Sinergi Sukses Jitu

Ruang ini dirancang sebagai tempat belajar bersama untuk leader merapikan proses agar performa bisa tumbuh secara berkelanjutan.

Jika sesi ini telah terlewat dan organisasi Anda ingin mendalami lean thinking secara lebih menyeluruh, Gtrust Consultancy siap mendampingi melalui program pembelajaran dan pendampingan yang disesuaikan dengan konteks organisasi.

Hubungi kami melalui consultancy@gtrust.id atau WhatsApp +62 811-1815-078, dan mari terus #TumbuhBersama.

Sumber

Do, D. (2017). The five principles of lean. The Lean Way. https://theleanway.net/The-Five-Principles-of-Lean

Do, H. (2025). How Toyota and GE mastered success with lean six sigma—Insights for non-ops leaders like you. SOSP Consulting Group. https://www.sospgroup.com/post/how-toyota-and-motorola-mastered-success-with-lean-six-sigma-insights-for-non-ops-leaders-like-you

Hong, N. (2025). 8 hidden wastes that leak profit daily (and how lean thinking helps you eliminate them). SOSP Consulting Group. https://www.sospgroup.com/post/8-hidden-wastes-that-leak-profit-daily-and-how-lean-thinking-helps-you-eliminate-them

Jacquemont, D. (Chair), Eichfeld, A., Ghelber, E., Jenkins, A., Johnson, C., Larrea Tamayo, E., Nautin, T., Niederkorn, M., & van Ouwerkerk, J. (2014). The lean management enterprise. McKinsey & Company. https://www.mckinsey.com/~/media/mckinsey/industries/consumer%20packaged%20goods/our%20insights/the%20consumer%20sector%20in%202030%20trends%20and%20questions%20to%20consider/2014_lean_management_enterprise_compendium.pdf

Kaizen Institute. (n.d.). Embracing lean thinking: A pathway to continuous improvement and excellence. https://kaizen.com/insights/lean-thinking-continuous-improvement-excellence/

Lean Enterprise Institute. (n.d.). What is lean? https://www.lean.org/explore-lean/what-is-lean/